Однажды, жарким августовским днём, у меня появилось несколько свободных часов, и я решил напечатать прототип подошвы на новом мультиматериальном 3D-принтере Objet260 Connex. Вот 6 шагов, которые я проделал для получения готовой модели — это заняло около двух часов.

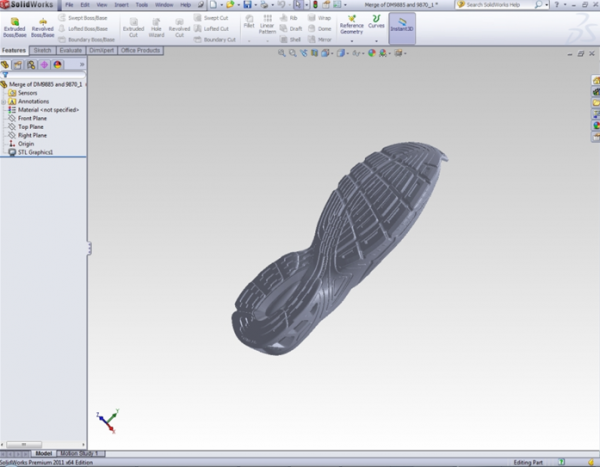

Шаг 1 — Проектируем подошву в CAD-системе. Мне была нужна жёсткая и прозрачная подошва с мягким, как резина, протектором, чтобы она максимально походила на реальную вещь.

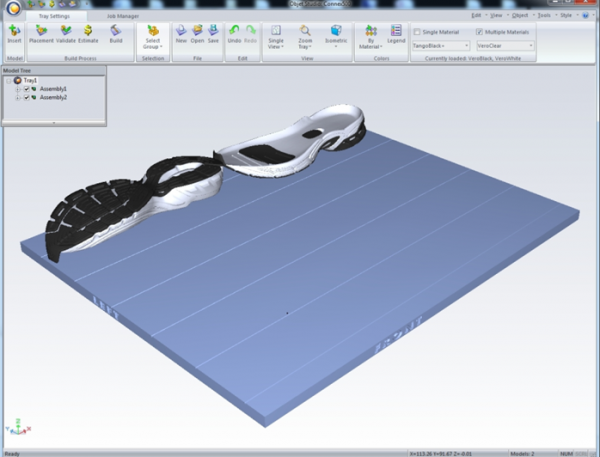

Шаг 2 — Экспортируем файл CAD в STL и импортируем файл STL в Objet Studio для подготовки к печати. Затем настраиваем ориентацию модели в принтере и выбираем материалы, которые будут использоваться для каждой части. Выбираем упругий Objet TangoBlack для протектора и прозрачный и жёсткий Objet VeroClear для подошвы.

При других технологиях прототипирования нужно было бы отдельно создавать подошву и протектор, а затем склеивать их вручную. Но только не с Objet260 Connex! Обе части печатаются за один раз без необходимости в последующем склеивании и дополнительных манипуляций с CAD-файлом. Это помогает сэкономить много времени и усилий.

(Стоит отметить, что внутри принтера хватит места для множества таких подошв или для других моделей — и вы не ограничены выбором тех же материалов! Вы можете смешивать какие угодно материалы в разных моделях и печатать их в одном принтере за один раз).

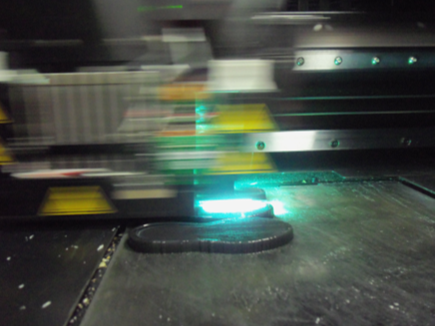

Шаг 3 — Печать! Печать! Печать! (Смотрите, как ультрафиолет заставляет затвердевать каждый новый слой материала).

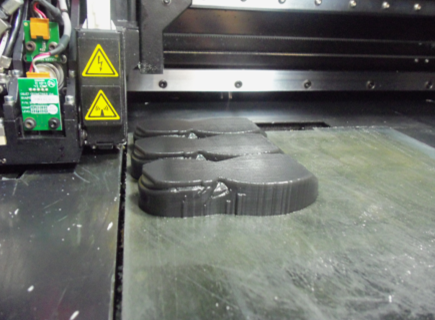

Шаг 4 — Достаем готовую модель — защищённую вспомогательным материалом.

Шаг 5 — Смываем растворяемый вспомогательный материал струёй воды.

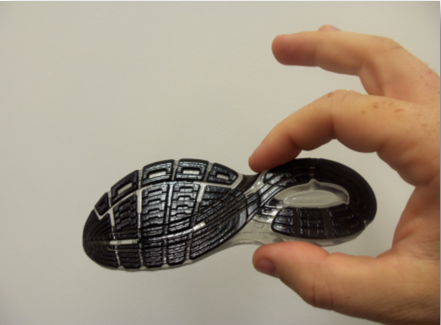

Шаг 6 — Готово! Можно тестировать готовый прототип подошвы из нужных материалов уже через два часа после проектирования в системе CAD! Если дизайнер недоволен моделью, проще простого внести в проект необходимые изменения и напечатать её повторно.

Многие спортсмены не отказались бы от обуви, которая спроектирована с учетом их анатомических особенностей.

Всего за один день вы можете проделать много циклов проектирования и проверки результата, а при использовании традиционных методов прототипирования на это ушли бы дни или недели. Это серьёзное подспорье для всех дизайнеров, инженеров и производителей, желающих создавать более качественные продукты и быстрее выводить их на рынок, а это особенно важно в современной бизнес-среде со всё более жёсткой конкуренцией.