В самой концепции 3D-принтера изначально заложено невероятно притягательная составляющая: а именно то, что такого рода устройства представляют собой автоматизированную систему, способную превращать компьютерный код в объемные объекты окружающего нас мира. Недавно мне довелось объяснять сотрудникам одной крупной телекоммуникационной компании основные принципы работы технологии трехмерной печати после достаточно шумного пилотного демо-запуска 3D-принтера MakerBot Replicator. Реакция присутствующих на презентацию была весьма стандартной: сначала все широко открывали глаза, когда им рассказывали о возможностях устройства, а затем почти тут же предлагали свой список вещей, которые они хотели бы увидеть напечатанными. Подобные предложения зачастую сопровождались вопросами из разряда: «А на нем можно напечатать еду?» или «Могу ли я напечатать с его помощью еще один автомобиль?». Собственно, если обобщить оба эти вопроса сугубо с практической точки зрения, то все сведется к таким формулировкам: «Можно ли получить из него что-то полезное?» и «Как скоро он начнет окупать себя?».

Когда мы получили уже готовый коммерческий образец принтера MakerBot Replicator, то тут же осознали, что вот и наступил тот момент, когда мы наконец-то и сами сможем получить ответы на эти вопросы. Однако еще до того, как начать обзор, следует предупредить тех из читателей, кто в первую очередь рассматривает прибор как машину для зарабатывания денег: пока что на что-то серьезное рассчитывать рано. На данный момент складывается впечатление, что разработка инженеров из MakerBot все еще больше похожа на прибор для энтузиастов, чем на полноценный потребительский продукт.

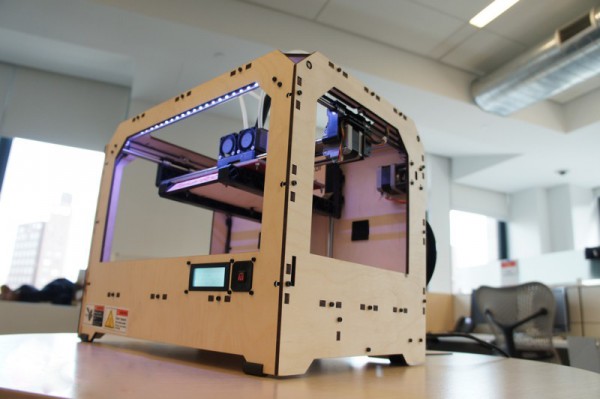

Итак, перед нами оказалась большая картонная коробка с логотипом MakerBot на боку, внутри которой скрывалось устройство, готовое дать ответы на многие будоражащие наши умы вопросы. Тем более, что на сегодняшний день Replicator представляет собой, пожалуй, один из самых передовых образцов 3D-принтера для массового рынка, да еще и по весьма умеренной цене в 2000 долларов. Конечно же, встречаются и более дешевые образцы такой техники, но бруклинская компания MakerBot, сделала, наверное, намного больше любой другой фирмы из этой отрасли, чтобы популяризировать идею 3D-печати среди широкой общественности. Разумеется, Replicator совершил большой шаг вперед по сравнению с его предшественником Thing-O-Matic: в новинке установлено два экструдера для двухцветной печати и значительно увеличена область для самого печатаемого объекта. Все это дает пользователям возможность создавать предметы почти любой формы, размером едва ли не с батон хлеба.

Также данный продукт выгодно отличается тем, что он поставляется уже почти полностью собранным. Таким образом, у покупателей отпадает необходимость иметь какие-то специальные навыки, чтобы монтировать отдельные его части в единое целое. Конечно же, потребуется некоторая крупноузловая сборка и дополнительная установка компонентов устройства. Но больших трудностей при этом у вас возникнуть не должно. Как только вы откроете коробку, то увидите подготовительное руководство пользователя, лежащее на верхней части устройства и огромными буквами предупреждающее вас устами забавного робота, что эту брошюру нужно «ПРОЧИТАТЬ ПЕРЕД ТЕМ, КАК ВЫНИМАТЬ ПРИБОР ИЗ КОРОБКИ». Для тех, кому нужны еще и наглядные инструкции, MakerBot предлагает также трехминутный видеоролик на своем сайте, в котором визуально повторяется все, что описано в подготовительном руководстве. Упакован принтер очень аккуратно, так что постарайтесь извлечь его из коробки, не совершая необдуманных и резких движений. Особенно не рекомендую вам тянуть его вверх за черный провод, как бы заманчиво это не казалось.

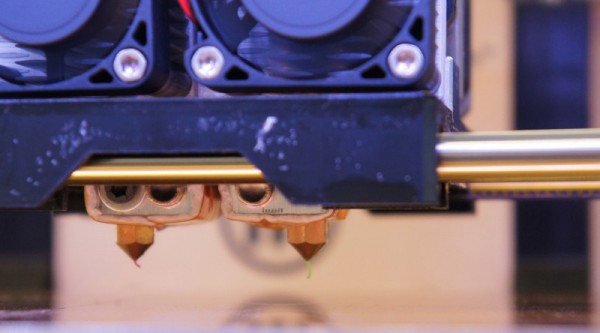

В целом, для того, чтобы достать принтер из коробки, необходимо несколько раз подвигать его вверх-вниз. Таким образом вы освободите ему путь от разных мелких картонных коробочек и целлофановых мешочков с болтиками, гаечками и тому подобной мелочью. Сам по себе процесс сборки не намного сложнее процесса извлечения прибора из упаковки. Но, несмотря на то, что Replicator поставляется почти полностью готовым к использованию, вам все же придется кое-что закрутить, подтянуть, совместить и направить. Ведь в принтере есть множество двигающихся частей, которые просто не могут быть отправлены в собранном виде одним целым предметом. Так, нужно вручную прикручивать экструдер (головка, закрепленная на стальных направляющих, которая нагревает пластик и «выплевывает» его в нужный момент через два сопла). Кроме этого, необходимо установить в нижней части резиновые ножки, чтобы избежать непроизвольного движения принтера по поверхности, на которой он стоит. И, наконец, прикрепить две катушки с АБС-пластиком (такой же пластик используется в Lego) в задней части принтера.

Но даже когда прибор уже полностью собран, он не выглядит по-настоящему законченным. Но, скорее всего, такое решение внешнего вида было выбрано компанией MakerBot абсолютно сознательно. Общий «сырой» внешний вид принтера – это, скорее всего, дань уважения коммьюнити мастеров-самоделкиных, из которого компания берет свое начало. Корпус принтера сделан из необработанной фанеры со скошенными углами. При этом фанера настолько грубая, что для того, чтобы загнать себе занозу, не потребуется больших усилий. А держится все это на шурупах, шляпки которых ничем не замаскированы, а просто виднеются на поверхности. Подавляющая часть внутреннего пространства принтера ничем не загромождена: таким образом сохраняется больше места для главной платформы, на которой и создаются все изделия с помощью 3D-печати. Данную платформу можно регулировать по высоте, приближая и удаляя ее к экструдеру MK8, передняя часть которого охлаждается двумя большими вентиляторами. Удобно добраться ко всем внутренностям Replicator (равно как и к изделию) можно через верхнюю, переднюю и две боковые грани принтера – они представляют собой просто полые рамки.

В задней части девайса, под двумя катушками с пластиком, расположены порты для USB и выход для силового кабеля. Там же находится кнопка включения/выключения устройства и небольшой штамп «Brooklyn» на случай, если кто-то сомневается в подлинности происхождения продукта. С правой стороны, прямо под выемкой, вы найдете слот для SD-карты (а сама карта тоже поставляется в комплекте с принтером). Рядом с этим слотом, на передней панели прибора, нашли свое место несколько высокочувствительных кнопок, собранных вместе в форме квадрата. Четыре кнопки – это направление движения, а клавиша «М», расположенная посередине, открывает меню устройства и начинает процесс печати. Слева от блока с клавиатурой находится небольшой LCD-экран, который является важной составляющей для полноценного управления машиной и установки ее настроек.

Как только вы запустите Replicator, на дисплее высветится FRE (First Run Experience — действия при первом запуске). Это серия пошаговых инструкций, по одной подсказке за раз (при необходимости вы можете вызвать FRE позже, с помощью меню). По подсчетам MakerBot, данный скрипт занимает порядка двадцати минут. Навигация по экрану осуществляется посредством резиновых черных клавиш. Мигающий красный огонек посередине кнопки «М» означает, что необходимо ее нажать. Когда же этот огонек горит непрерывно – то устройство занято работой. В такие моменты ничего трогать нельзя.

Первым шагом непосредственно перед началом печати будет установка главной платформы по уровню. Вероятнее всего, во время транспортировки он нарушился, и нам пришлось снова правильно его установить. Это очень важный этап, ведь если будет перекос хотя бы на один миллиметр, то готовое изделие будет изначально формироваться неверно. Также необходимо убедиться, насколько близко к платформе подходят сопла экструдера. Проверить это можно очень просто: нужно приблизить сопла к платформе максимально близко, но не вплотную. Затем взять обычный лист бумаги и провести его в щель между соплами и платформой. Если лист не ходит свободно в этой щели, то вы подвели экструдер слишком близко. Если его можно двигать вверх-вниз – то он находится слишком далеко. Отрегулировать данный зазор можно, подкручивая или ослабляя несколько болтиков. Данный процесс кажется достаточно простым со стороны, но вам нужно будет приловчиться, прежде чем установить необходимый зазор. Мне, например, понадобилось четыре попытки, прежде чем было найдено необходимое расстояние.

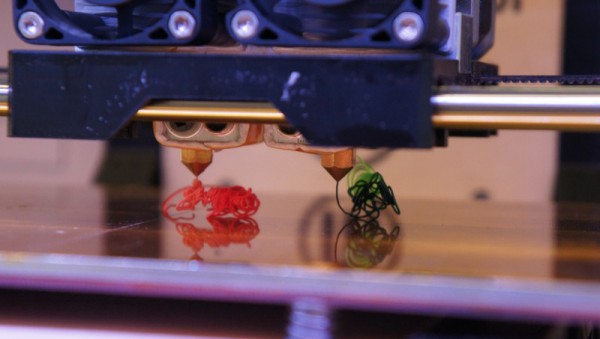

Затем вам нужно будет продеть пластиковые нити, идущие с катушек, через две трубочки, и попасть ними в отверстия на верхней части головки экструдера. В таком положении нити необходимо подержать неподвижно несколько секунд, пока моторчик экструдера не начнет сам их захватывать. Вам придется надавить на нить достаточно сильно, а момент захвата моторчиком нити трудноуловим, так что вы можете его заметить совсем не сразу. В конце концов, если вы все сделали правильно, то из наконечника сопла экструдера появится тоненькая ниточка из расплавленного пластика. Во время теста из сопла, где шла черная нить, сначала появлялся пластик зеленого цвета, а только потом пошел черный. А из второй форсунки сначала появлялся красный пластик, только через некоторое время сменившийся белым. В комплекте с принтером поставляется небольшой пластиковый квадратик. Производитель комплектует такими квадратиками свои девайсы, чтобы можно было убедиться, что Replicator будет печатать правильно. В случае с нашим тестом квадрат был двух цветов – красного и зеленого. В то время как в катушках находился пластик соответственно белого и черного цветов. Системе необходимо было растопить остатки предыдущей партии перед тем, как переходить к пластику из новых катушек. Когда остатки старого материала вышли из экструдера, он начал расплавлять наше сырье.

А вот как, собственно, происходит главный процесс, ради которого и создан Replicator. Моторчик в экструдере тянет пластиковую нить с катушки, расплавляя ее и формируя из податливой массы очертания будущей фигуры. Объем изделия получается благодаря тому, что экструдер ходит в четырех направлениях: вперед, назад, влево, вправо. При этом, еще сама платформа может двигаться вверх-вниз. Принтер создает трехмерные объекты, нанося один за одним тонкие слои пластика друг на друга. В конечном итоге, эти слои легко заметны невооруженным взглядом: структура готовых объектов получается как будто ребристой (доходит до того, что некоторые пользователи зачищают их наждачной бумагой). Еще более заметными эти наслоения становятся, когда принтер работает без калибровки: в результате в готовом предмете явно видны бывающие порой беспорядочными наслоения тонких расплавленных пластиковых нитей.

Это похоже на те неудачные эксперименты с пластиковыми мутантами, которые мы уже видели ранее в фильме ужасов «Остров доктора Моро». В принтере еще полно недочетов, которые необходимо исправлять, поскольку их заметно даже невооруженным взглядом. К счастью, разработчики девайса позаботились о своих потребителях и организовали службу поддержки пользователей по e-mail. Там к вашей проблеме отнесутся со всей серьезностью и с радостью помогут вам. И судя по всему, работы у этой службы поддержки всегда невпроворот. Прибор требует большого количества тонких ручных настроек. И именно поэтому его трудно порекомендовать как продукт для широкого круга потребителей. Стоит ли упоминать, что работа принтера сопровождалась значительным шумом (было слышно, как пластик подготавливается к выходу из форсунок экструдера), также во время работы прибор заметно вибрировал. В результате перед нами предстали узелки расплавленного пластика, похожие на те, как будто кто-то впервые работал на швейной машинке.

Во второй раз платформу переставили на другой уровень, слегка уменьшив зазор после первого раза. Вроде бы стало получаться немного лучше, но принтер так и не перестал скакать по поверхности стола. Если уж на то пошло, то ранее работу Replicator можно было наблюдать уже не раз на всевозможных технологических шоу. И эта работа была всегда далеко не бесшумной, но в этот раз он издавал звуки и прыгал, будто бы стиральная машина, которую загрузили камнями – ощущения не из приятных. Для того чтобы снизить звук и вибрации, было решено сначала подтянуть все болты в корпусе, а затем загрузить программное обеспечение ReplicatorG с сайта MakerBot, и установить его на компьютер, с которым соединен принтер.

Также все настройки можно изменять посредством инструментария самого принтера. Но малюсенький LCD-дисплей делает это занятие немного затруднительным. Я включил ускорение и уменьшил толчки – таким образом работа устройства стала менее агрессивной. Также нас осенило, что стол, на котором стоял принтер, наверное, был не самой прочной опорой для него, ведь он и сам трясся во время процесса печати. В числе прочих факторов, именно эта вибрация и могла стать причиной столь неудовлетворительных результатов. В службе поддержки пользователей нас уверили, что некоторая вибрация при работе – это нормальная практика. Но все же посоветовали установить стол и сам прибор на нем более надежно, чтобы его не так трясло.

Перед тем, как Replicator начнет что-либо печатать, необходимо немного подождать. Сначала нагреется сама платформа (по умолчанию — до уровня 110 градусов), а затем – экструдеры (по умолчанию — до 220). Экструдеры расплавляют пластик, а платформу необходимо держать при высокой температуре, чтобы объект стоял неподвижно на ней во время его формирования (а если быть более точным – то на решетчатой основе, с которой после и вырастает объект). Если не будет установлена нужная температура платформы, то ваше создание 3D-модели может снова закончиться неудачно, особенно во время очень интенсивного движения принтера.

Я еще несколько раз запускал на принтере печать различных объектов: менял некоторые настройки, а порой и встречался с новыми неприятностями (как в тот раз, когда куб, который я хотел напечатать, был сбит с платформы экструдером; или тогда, когда сопло экструдера слишком сильно надавило на объект печати и он прилип к головке экструдера расплавленной верхней частью). Как и водится, несколько первых блинов у меня вышли комом. И тут мне наконец-то повезло: получился первый нормальный объект – маленький кубик, окрашенный в шахматном порядке черными и белыми клеточками. Теперь настало время для более серьезных и сложных в исполнении вещей. А когда еще босс говорит тебе, что он не согласен ни на что меньшее, кроме как создать осязаемую копию Weighted Companion Cube из Portal 2, то остается только тихонько согласиться, скрывая свой восторг от предстоящего результата работы.

К счастью, печать достаточно сложных объектов на Replicator не требует знания CAD или других специфических программ для 3D-моделирования. Вам просто нужно зайти на сайт Thingiverse, выбрать там понравившийся объект, сохранить его на свой компьютер как файл с разрешением .stl и открыть его с помощью программы ReplicatorG. На сайте представлена впечатляющая линейка open-source-моделей, созданных энтузиастами со всего мира и сотрудниками MakerBot. Их действительно настолько много, что можно провести не один час за выбором подходящей именно для вас. Однако Тим был всецело вошел в роль ученого из лаборатории Aperture Science и хотел только такой же Weighted Companion Cube, какой MakerBot впервые показала всем на CES. И хотя тот экземпляр был размером с футбольный мяч, но, поразмыслив, мы с ним все-таки решили, что начнем с более скромного размера – кубика с ребром в один дюйм (2,54 см.).

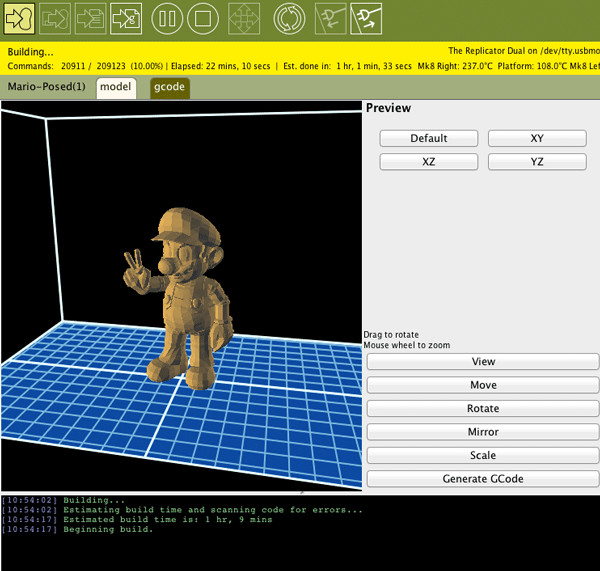

Программа ReplicatorG имеет достаточно простой и понятный пользовательский интерфейс. Вы запросто можете делать различные изменения с объектом печати (пусть и кнопки, реализующие эти изменения, не всегда легко найти на панели инструментов программы): например, менять порядок работы форсунок экструдера для изменения расцветки объекта. Вы также можете перенести свой проект на SD-карту, которую затем вставить непосредственно в принтер. А если же ваш компьютер с установленной на нем ReplicatorG уже подключен к принтеру, то можно печатать свои работы прямо оттуда. Конечно же, если вы являетесь опытным 3D-дизайнером, то ваше поле для деятельности почти не будет иметь границ – можно будет напечатать едва ли не все, что пожелает душа (разумеется, в пределах естественных ограничений по материалам и габаритам). А тем же из нас, кто не столь искусен в трехмерном моделировании, предоставлен широчайший выбор уже готовых образцов. К счастью, коммьюнити энтузиастов с каждым днем делает линейку готовых моделей все шире.

Companion Cube был напечатан без каких-либо заминок менее чем за двадцать минут, и далее мы решили напечатать 3D-статую супер-героя Марио, показывающего пальцами знак «V». Чем больше объект печати, тем больше вероятность, что он будет выполнен с какими-то огрехами. К примеру, Марио начинался у нас просто прекрасно, однако по мере продолжения печати начались ошибки: плохо получились козырек его кепки и ладонь с поднятыми пальцами. Хотя у нас нет никаких сомнений в том, что даже более точная отладка калибровки все равно бы не помогла – Replicator очень далек от полноценного 3D-устройства «plug-and-play». Однако он все же стал намного ближе к тому идеальному принтеру, который нам приходилось видеть раньше.

Рекомендовать этот принтер среднестатистическому покупателю мы не будем. Ведь его цена составляет 2000 долларов (1750 – за версию с одним экструдером), плюс еще 50 долларов за каждую катушку с ABS-пластиком. Кроме того, для качественной печати все время требуется постоянная точная настройка. А по критерию «полезности» каждый оценит этот прибор по-своему. Подавляющее большинство дизайнов на Thingiverse – это эскизы игрушек или просто безделиц. Однако иногда там можно найти действительно полезные решения. Например, если у вас ломается пластмассовая ручка подачи газа на кухонной плите, и вы не можете найти подходящую в магазине, то ее можно просто напечатать.

Однако же, по большей части Replicator – это просто крутая новинка, способная материализировать в 3D едва ли не все, что вы можете вообразить. В этом плане данная вещь просто незаменима. Мы уже видим в действии революционную технологию, которая уже начала менять всеобщее представление о дизайне. К тому же Replicator продемонстрировал, что подобная технология может запросто располагаться у вас дома. И если обычным покупателям, возможно, еще и стоит подождать доработанной версии, то энтузиасты-самоделкины могут уже сейчас купить его за 2000 долларов и приступить к работе!